材料、工艺与结构 前途技术解析——车身悬挂篇

作为一个由汽车设计公司及整车开发解决方案供应商进入整车制作行业的前途汽车,有着迥异于人们一般印象中“造车新势力靠PPT造车”的技术癖好。在技术出身的董事长陆群的带领下,前途汽车上上下下都透着一股“技术宅”的味道。曾经有前途员工私下跟我说“有个搞技术的老总不好糊弄啊”。

据前途汽车公布其自主掌握了三大核心技术:整车控制管理系统(VCU)、可再充电能量储存系统(RESS)、新材料和轻量化技术。截止6月20日,共提交专利申请1190项,其中415项已获得授权。而具体到其第一款产品的身上,前途K50则切实体现出了这种对于技术的追求,体现在了其车身、悬挂的材料、工艺与结构设计之上。

一、材料

铝合金框架和碳纤维外覆件是前途K50针对其性能取向而做出的选择,而前途汽车为此在苏州的生产基地建成了中国第一条碳纤维汽车零部件生产线和中国第一条全铝合金框架式车身生产线。

1、铝合金

铝合金具有轻质、可回收和易成型的特点。理论上铝制汽车可以比钢制汽车减轻重量达30%-40%,其中全铝车身比采用钢材减重40%以上。因此,铝合金材料是汽车轻量化最理想的材料之一。

随着各国对于车辆能耗指标要求愈发严格,轻量化路线成为各车厂不得不选择的道路。而出于电池成本和电池重量的考虑,厂家在电动汽车上以全铝车身替代钢材从而减重增效、降低电池成本成为一种自然选择。此外,近年来由于石油价格一直处于相对高位,而电解铝由于产能过剩导致价格处于相对低位,也从成本上推动了更多车厂做出了选择。

K50在主要受力部件上选择了牌号为6005、6061的形变铝合金材料。6系铝合金主要含有镁和硅两种元素,适用于对抗腐蚀性、氧化性要求高的应用,并可以通过热处理进行强化。该材料加工性能极佳、拥有铝合金材料中优良的焊接性及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等特点,广泛应用于航空、高速铁路客车、汽车的结构件上。

而K50车身上仅有的四个复杂铝合金铸件采用了AlSi10MgMn铸造铝合金材料。该材料为高强韧合金,具有良好的工艺性、密度小、抗蚀性良好,从而其铸件在受负荷航空、汽车结构件等方面得到相当广泛的应用。

全铝车身的使用,直接使得K50车身质量只有234kg,据厂家测算相比于传统钣金钢减重38%。

2、碳纤维

碳纤维是一种力学性能优异的新材料,最大的优点是质量轻、强度大,重量仅相当于钢材的20%到30%,硬度却可以达到钢材的10倍以上。碳纤维虽然轻,甚至看起来像是塑料,但实际上这种材料抗冲击性可以比钢铁还强。而且当受到强大的冲击力,碳纤维组件将碎成无数细小的碎片而吸收大量能量,也间接提高了安全性。

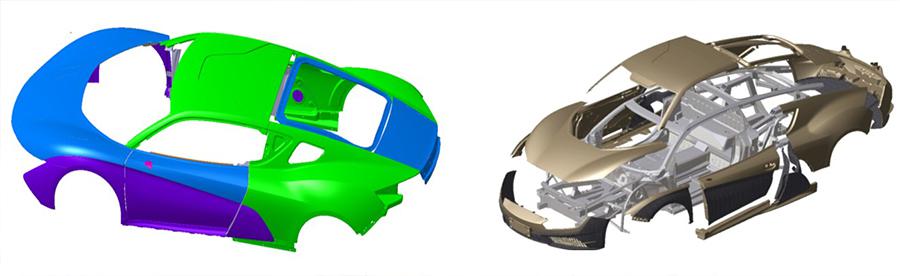

碳纤维材料在汽车行业最先应用于赛车领域,近年来逐步扩展到量产性能车乃至中高级轿车。由于其居高不下的成本,碳纤维的外覆件除了性能体现外,往往也是一种炫耀的资本。

K50除了易损的前、后保险杠,其他覆盖件均采用了碳纤维材料,相较传统钢板材料降低了约40%的质量,相比铝合金材料减重也在20%以上。

二、工艺

铝合金于车身应用的一个重要拦路虎就是其连接工艺的复杂性。

铝在空气中及焊接时极易氧化,生成的氧化铝在焊接时易导致生成夹渣、未熔合、未焊透、焊缝气孔等缺陷。铝及铝合金在液态能溶解大量的氢而在固态几乎不溶解氢,在焊接熔池凝固和快速冷却的过程中氢来不及溢出,也极易导致形成氢气孔。所以气体保护焊则成为铝合金材料焊接的必需工艺。

铝及铝合金的热导率、电导率和比热容均远高于传统钢制材料(3倍左右),导致用于焊接的有效利用热量大幅降低,故而为了获得高质量的焊接接头,则要尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。

而这又对焊接点的热量控制提出了更加严格的要求。因为铝合金元素易蒸发、烧损导致焊缝性能下降,焊接热也有可能会使某类型母材的热影响区强度下降。

同时由于铝固、液转态时没有明显的色泽变化,人工焊接操作时判断难,也引出了对于自动化焊接的更多需求。

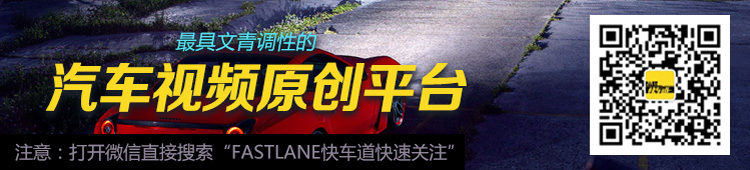

正因为以上因素,K50在焊接工艺上采用了多种工艺以应对不同的性能需求。TIG/MIG 惰性气体保护焊、CMT冷金属过度焊接齐都上阵,乃至部分轻受力部位采用了Adhesive结构胶胶接工艺。

此外,由于6061材料属于热处理型之耐蚀性合金,用某种类型热处理后可具有非常高的耐力值。但一般来说铝点焊焊缝的强度只有钢焊缝的1/2,有些焊接接口就显得强度有些跟不上了,因此其某些受力结构处更适用于铆接、螺栓连接。

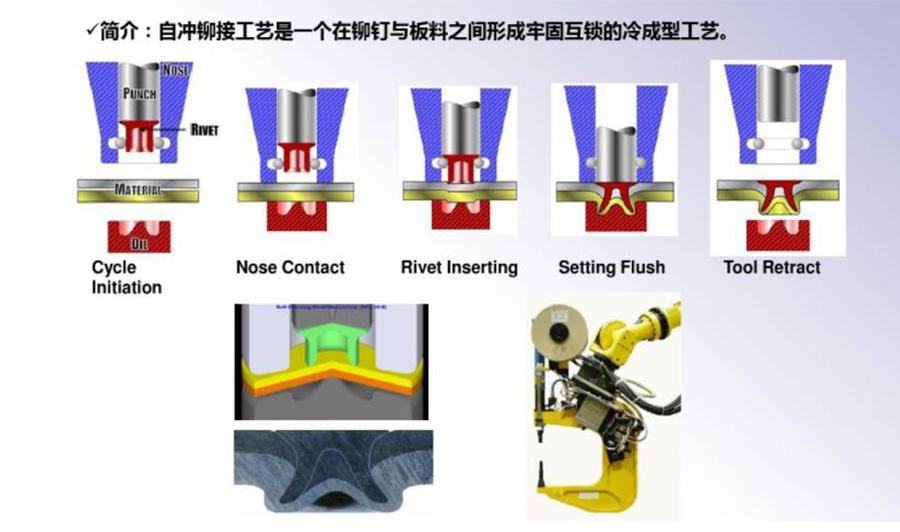

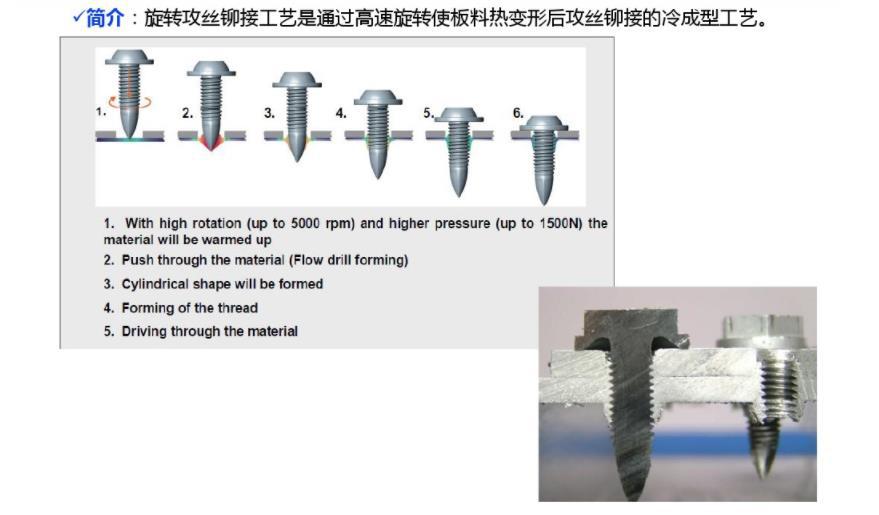

K50在车身工艺上使用了SPR自冲铆接、FDS热熔自攻丝铆接、SCREW螺接等连接工艺。

以FDS热熔自攻丝技术为例,该连接工艺具有动态承载性好、连接稳固、维护性好(可重复扭紧)、维修性好(可用公制螺丝维修)等优点,但一套80万元的设备价格和单个铆钉近1元的价格(以上价格为网上公开某型FDS设备报价,不等同于前途汽车所用设备价格,仅供参考)却极大的提高了生产成本。

所以最终我们看到,如何在一款产品上综合的使用多种工艺以达到性能与成本的平衡,而得到质优价美的成品是非常考验厂家的难题。而K50交出的答卷如何可能要等到它公布售价的那一天才能揭晓了。

三、结构

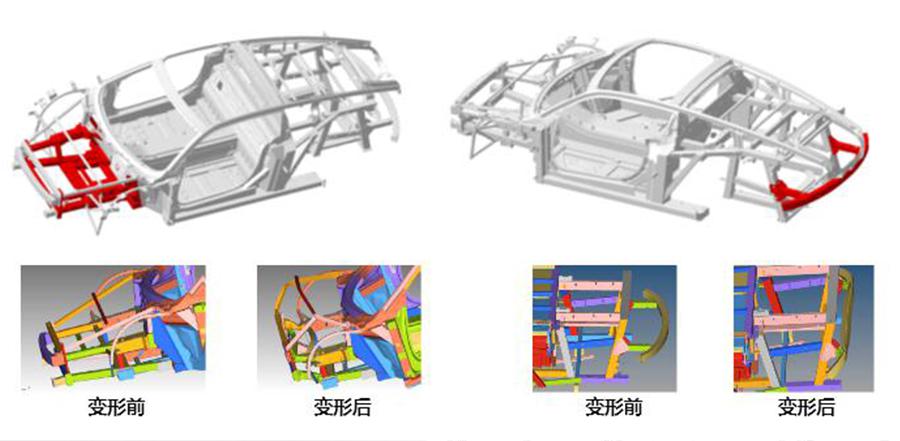

1、车身

按照前途汽车官方说法其所有产品将围绕驾趣而打造,前途K50作为首款旗舰跑车还同时要将传统跑车的驾驶乐趣与电动车的特性结合在一起。

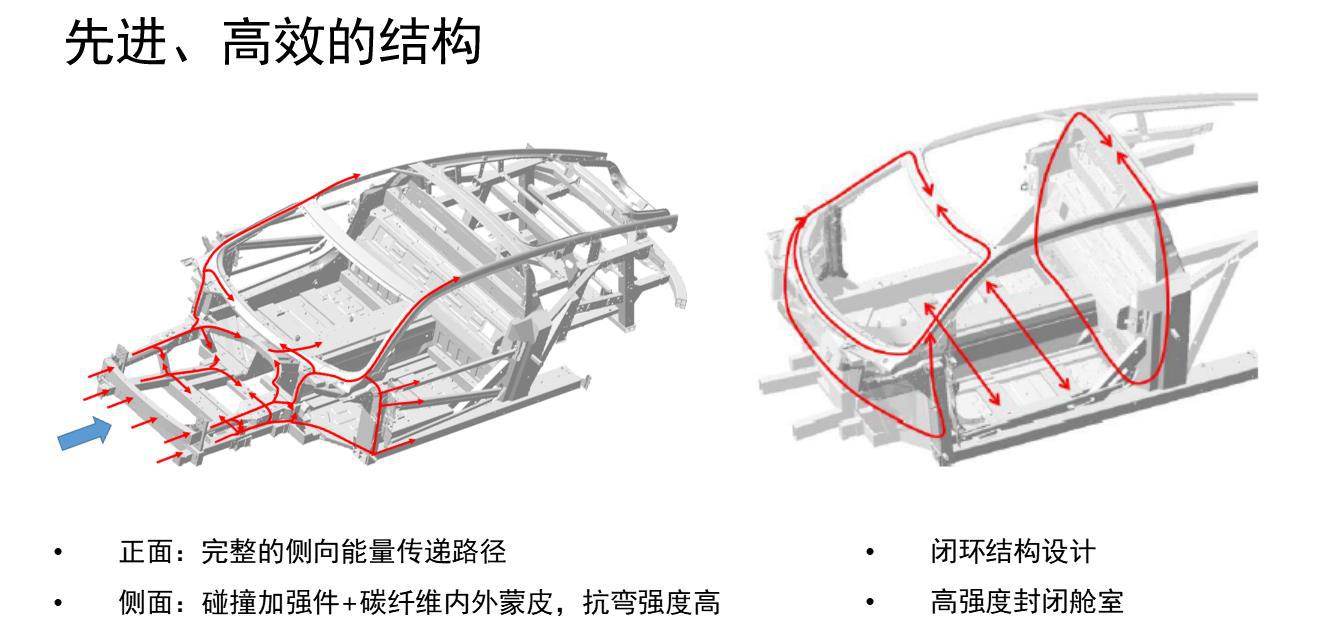

同样动力的车,质量越轻,加速、制动、操控都会变得更为优秀,而主打驾趣前途K50在轻质金属材料及复合材料上已经做好了充足的准备,那么最终的车身结构设计就成为了其最终决定产品潜力的关键。

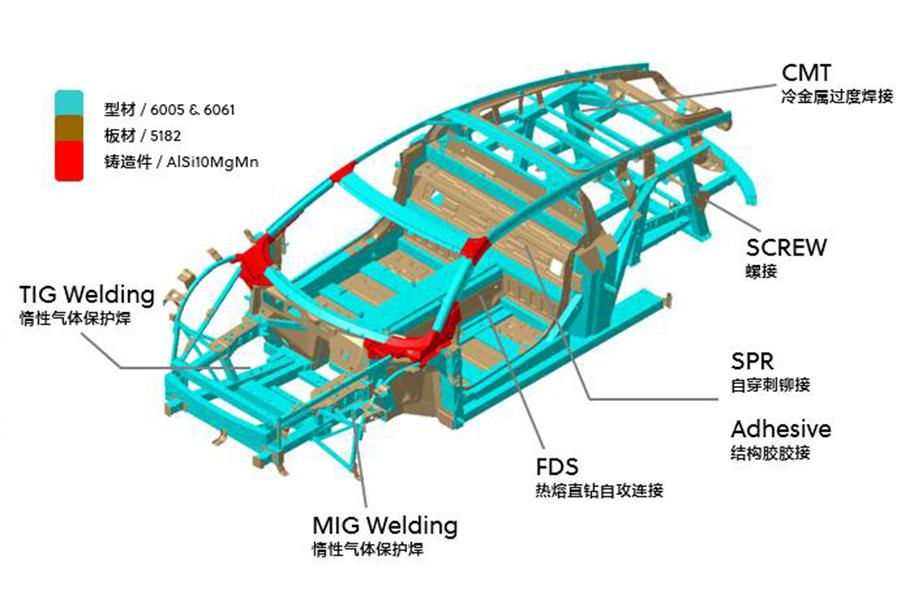

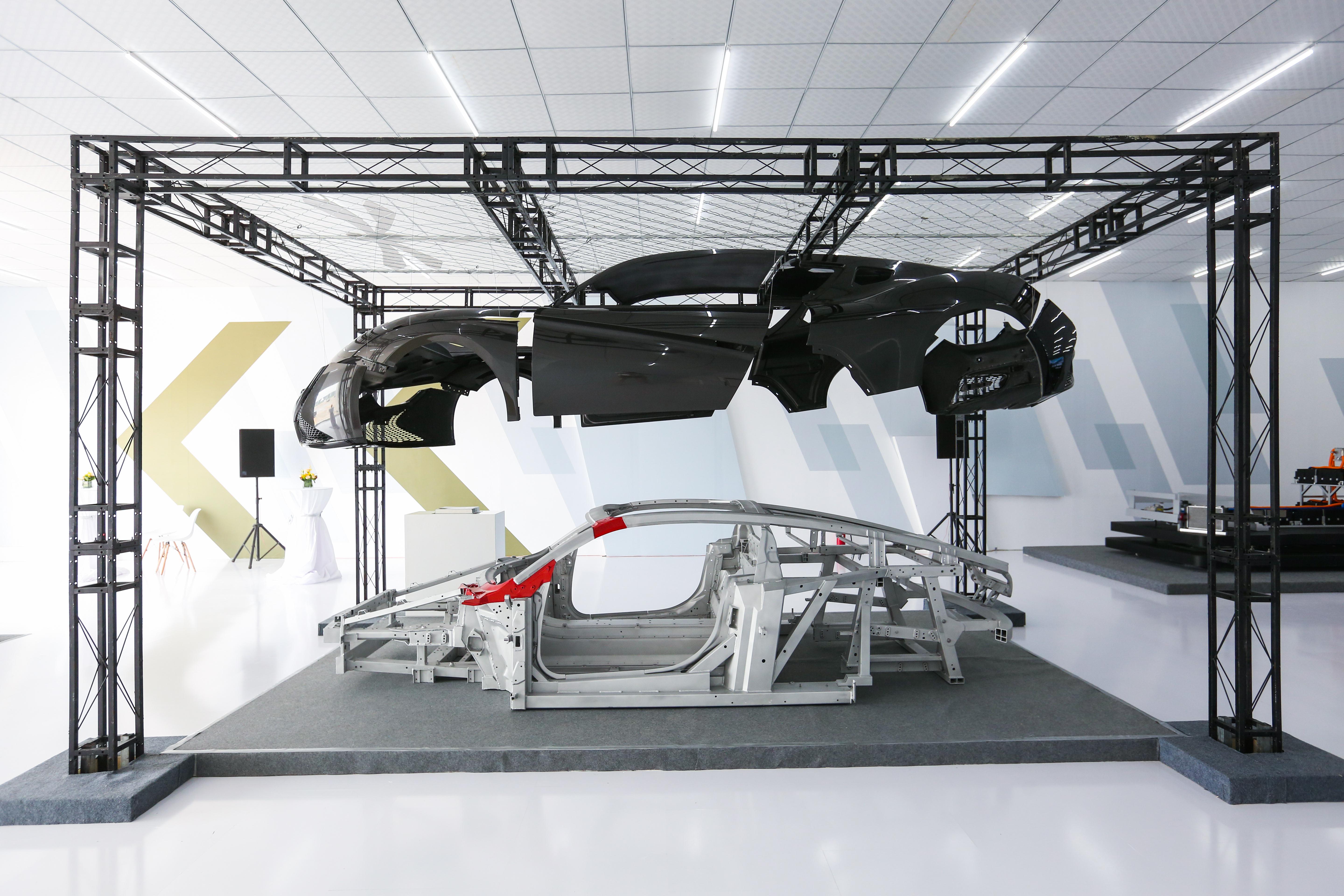

前途K50白车身由机舱、乘员舱、后部及上部四个大总成构成,小总成由69种截面形式通过挤出工艺、二维拉弯和三维拉弯工艺的铝合金型材、铝板材和铝铸件。

观察前途的白车身结构,我们会发现一个很特别的现象。K50并没有采用常见的整体冲压一体成型的承载式车身结构,而是采用了由很多颇为醒目的型材为主而组成的框架式结构。

对于这一问题,前途汽车董事长陆群的解释是:前途K50这个项目是有向奥迪致敬的成分。奥迪的全铝车身框架结构(ASF)是第一个在量产车上应用的全铝车身结构,具有很大的行业代表性。R8 e-tron更是将ASF结构与纯电动驱动结合在一起的第一款超级跑车。

他谈到K50的选择:“因为铝和钢的物理特性不一样。我们不仅利用铝的‘轻’,而且根据它的力学特性,科学地设计白车身结构。充分利用各种铝材的特性, 把它们用在最合适的地方。比如说在前舱用型材结构更好地做碰撞力X向的传递,同时用铸件去连接不同型材,在乘员舱利用板材更好地承载驾乘人员的Y向力。科学的结构设计,在减重的同时也为前途K50提供了足够的扭转刚度和弯曲刚度,保证了优秀的操控性。”

这个解释,我们也可以很好的理解。既然是原生的电动汽车平台,而且还是全铝车身平台,并不一定要照搬传统汽车的车身设计。不妨大胆的根据自己产品的特点,针对性的选择结构,去寻找性能、强度、质量等等的平衡点。

这里举个小例子,笔者在观察K50车身框架时发现其后车身下部是一个不完整的受力结构,感觉颇为疑惑。好奇之下询问了前途技术人员,对方笑着指了一下旁边的电池总成支架“缺的结构在那里”。

我脑补了一下将总成支架与车身通过螺栓紧固连接后结构,恍然大悟的感慨K50在结构减重上的细节确实有独具匠心的地方。

就大家最为关心的安全问题来说,K50前机舱梁总成结构采用铝合金型材焊接连接,形成闭合回路,通过型材变形吸收碰撞的能量,优化型材壁厚,降低结构重量,提高结构稳定性。而后部防撞梁总成与后部防撞梁安装臂总成采用铝型材通过螺栓进行连接,通过壁厚优化与缺口预制,提高结构的吸能效率,碰撞能量吸收效果明显。用前途汽车自己的话说就是“大家可能觉得轻就不安全,但实际上充分利用各个不同铝材的特性,能够实现更好的安全性。”

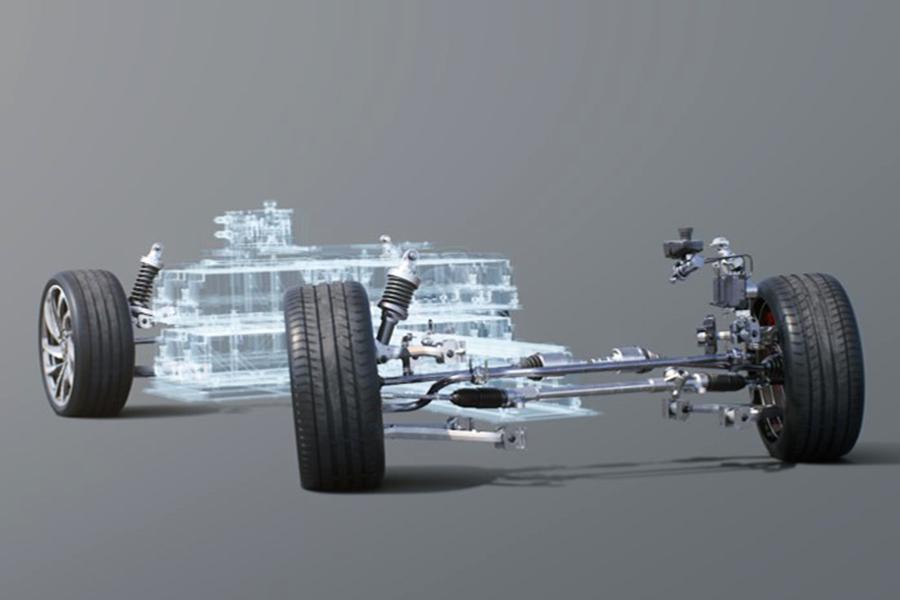

2、悬挂

骨架搭的再好,车子要跑起来还是得靠悬挂系统的支撑。那么K50的悬挂又有什么特点呢?

K50选用了前后双叉臂结构。这个结构在很多朋友看来可能第一反应是后悬挂为啥不是多连杆,配置不行啊。

其实这就要简单谈谈悬挂结构的问题了。严格来说,现在大家口中的多连杆结构后悬挂其实应该叫做复合多连杆结构,这是一种偏舒适取向的悬挂结构,所以在乘用车领域得到了广泛应用,而在操控性上其实比起常见的麦弗逊、两连杆、双横臂这些独立结构只是强一些而已。而真正意义的多连杆(四连杆、五连杆)结构并不多见,这类多连杆结构往往比以占用空间大著称的双叉臂结构占用更多空间,而且调校起来非常复杂。所以通常用于沉重的大型车辆,主要是为了兼顾操控性和舒适性,而车上又有足够的空间去布置这些杆子。

而本文中的主角双叉臂结构则由上下各一组相当于三脚架的“V”字型控制臂支撑,相当于悬架上有至少十个不同方向的力控制着车身随着车轮走动。这是一种参数可调性非常强的结构,天生就是为了操控而设计的悬架类别,常见于各种性能车上。从F1到勒芒24小时,所有的顶尖赛车都采用这种悬挂系统。K50前后采用的全铝结构的双叉臂悬挂使其具备了相当优秀的性能取向基础。

是的,只是具备了基础。事实上,只有我这样的键盘车侠才会严格区分这些种类,而工程师的目的只是解决问题。他们才不会被各种所谓的悬架名目所限制,实用主义永远是工程师的价值取向。在实际的使用过程中,各种悬架出于解决问题的需要可能是混合在一起使用的,也才诞生了这么多种类的悬架结构形式。而决定车辆最终行驶特性的是人们往往忽视的底盘调校。

前途汽车为此特别请来了英国米拉,这一个世界级的车辆工程咨询公司,在底盘调校方面处于领先地位。前途汽车与其协作,通过对K50的防倾杆、弹簧、减振器、转向节、控制臂衬套等进行了近百组匹配调校,前后耗时近两年。除了在米拉的测试场和社会道路进行基础调校,K50还在英国银石等知名赛道进行赛道级调校,使前途K50在操控性达到顶尖水准。

在与陆群董事长的交流中,他还讲到一则趣闻。在米拉将K50的赛道性能调到最佳状态后,他们又一起开始往回调,降低一点性能换来更多的舒适性。为此仅是胶套的组合就不知道更换了多少种组合,为的是更加贴合K50兼顾通勤与娱乐的“雅士暴走”定位。

那之前的性能调校就做了无用功吗?我觉得不会。据了解不久后前途汽车将会推出官方高性能版本的K50车款或改装套件,届时那套极致性能的调校可能就有了用武之地了。

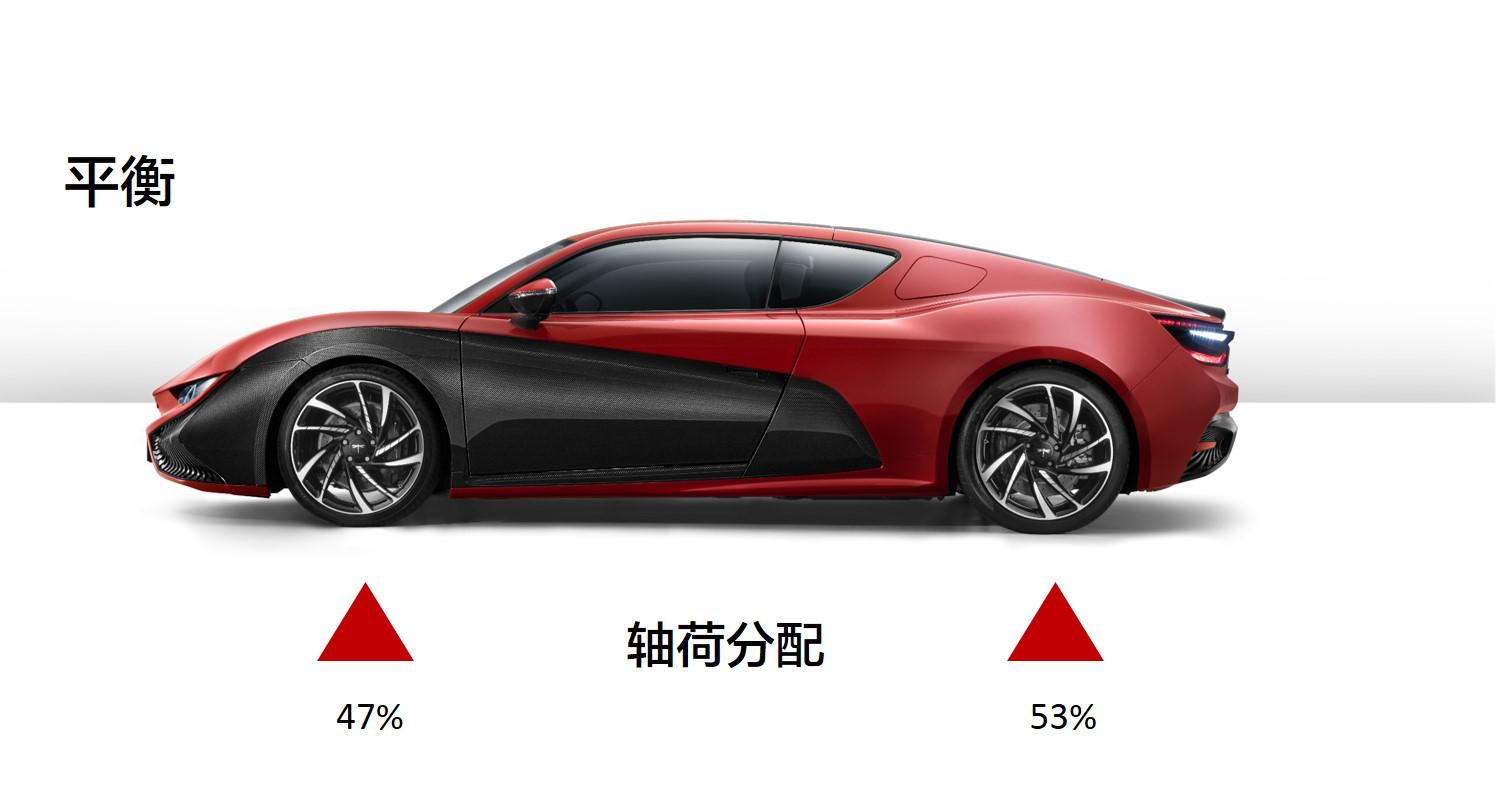

同时,前途K50在载荷分配上也做了大量工作,并没有选择一般认为的50:50最优载荷分配比例。前途汽车认为在赛车领域,类似法拉利、兰博基尼这类采用后中置结构布局+前窄后宽轮胎的跑车,重心略微偏后的载荷分配才是最完美的。而前途K50经过精心调校最终选择了47:53的分配比例。

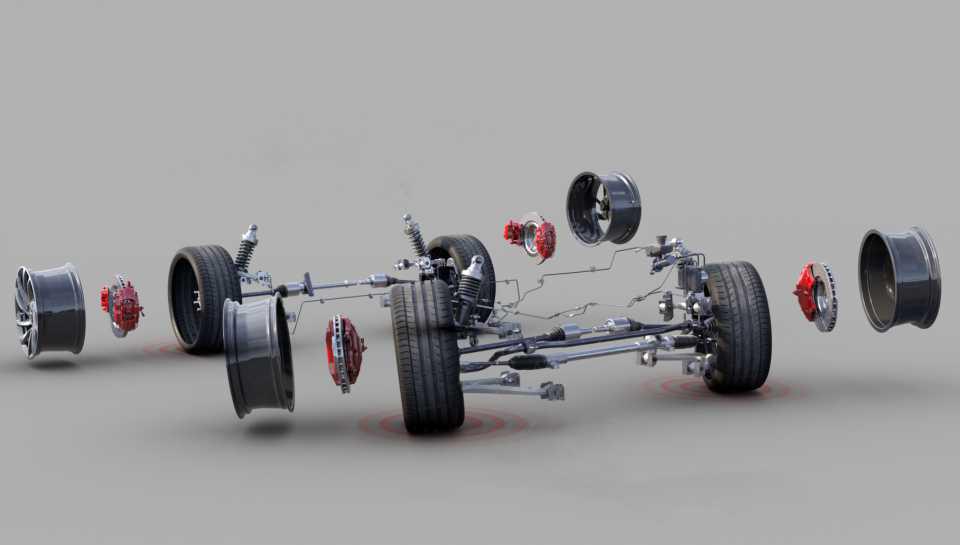

3、轮胎与刹车

厂家在悬挂选型、底盘调校方面的一切努力最终都需要一款好的轮胎承载。这方面K50采用了倍耐力P ZERO 高性能运动性轮胎(民用型号里的次顶级),转弯性能、抓地力、转向响应性等均达到了同级顶尖水平。

跑得快则更要做到停的住。前途K50在刹车上选择了顶级制动系统解决方案的布雷博(Brembo)。K50的前后卡钳采用固定式对向四活塞卡钳,更大的活塞总面积保证强大的制动力以及线性的制动踏板感受;前后高碳通风制动盘,带有划线和打孔设计,具有更好的耐磨性和导热性,即使激烈驾驶也无明显热衰减现象。

那么最终前途K50的驾驶感受是怎么样的呢?也许我们对于K50的专业试驾可以为您提供一定的答案,敬请期待。